In 2025 fokus die opwinding rondom plastiekherwinningsmasjiene op gevorderde outomatisering, verbeterde materiaalsorteringsvermoëns en innoverende chemiese herwinningsprosesse. Hierdie innovasies omskep afval in waardevolle hulpbronne. Hierdie jaar dui op 'n beduidende sprong in doeltreffendheid en volhoubaarheid vir die bedryf. Kenners voorspel die wêreldwyeplastiek herwinningsmasjienmark sal USD 3,82 miljard in 2025 bereik. Hierdie mark verwag sterk groei. Aplastiekbrekermasjienhelp om groot plastiekitems af te breek.plastiekversnipperaarberei ook materiale doeltreffend voor. Aplastiek herwinningsmasjienverwerk afval in herbruikbare vorms. Laastens, 'nplastiekmaakmasjienkan hierdie herwinde plastiek gebruik.

Belangrike punte

- Nuwe reëls en beleide maak 2025 'n groot jaar vir herwinning. Hierdie reëls dryf maatskappye aan om beter masjiene te gebruik en meer plastiek te herwin.

- Plastiekherwinningsmasjiene word slimmer. Hulle gebruik KI om plastiek beter te sorteer en IoT om dop te hou hoe masjiene werk. Dit maak herwinning meer doeltreffend.

- Meganiese herwinning verbeter. Nuwe masjiene sorteer plastiek met hoë akkuraatheid. Hulle was en versnipper ook plastiek beter. Dit maak hoëgehalte herwinde materiale.

- Chemiese herwinning is aan die toeneem. Dit breek plastiek af in basiese dele. Dit help om plastiek wat moeilik is om te verwerk, te herwin. Dit skep nuwe materiale vir produkte.

- Gevorderde herwinningsmasjiene help die omgewing en ekonomie. Hulle omskep afval in nuwe produkte. Dit bespaar geld en verminder besoedeling.

Die 2025-landskap vir plastiekherwinningsmasjieninnovasie

Waarom 2025 'n deurslaggewende jaar vir herwinningstegnologie is

Die jaar 2025 is 'n kritieke tydperk vir herwinningstegnologie. Nuwe beleide en regulasies dryf beduidende veranderinge aan. Uitgebreide Produsentverantwoordelikheidsprogramme (EPR) moedig byvoorbeeld vervaardigers aan om herwinde plastiek te gebruik. Dit verhoog direk die behoefte aan hoëgehalte-granulasietoerusting. Regulasies oor stortingsterreinafval en herwinningsteikens dryf ook herwinners aan om hul masjinerie te verbeter. Omgewingsbeleide fokus op energie-doeltreffendheid en die vermindering van emissies. Hierdie beleide beïnvloed hoe maatskappye granulatormasjiene ontwerp en bedryf, wat lei tot groener tegnologieë. Agentskappe soos die EPA stel standaarde vir toerusting. Nakoming van hierdie standaarde verseker dat masjiene aan veiligheids-, omgewings- en operasionele maatstawwe voldoen. Noord-Amerikaanse regulasies beklemtoon toenemend volhoubare afvalbestuur. Maatskappye wat in masjiene belê wat hierdie beleide volg, kan regeringsaansporings kry en boetes vermy. Dit gee hulle 'n mededingende voordeel.

Belangrike tendense in die ontwikkeling van plastiekherwinningsmasjiene

Verskeie sleuteltendense vorm die ontwikkeling van plastiekherwinningsmasjiene. KI-aangedrewe sorteerstelsels is 'n groot vooruitgang. Hierdie stelsels kan 98% suiwerheid in PET/HDPE-strome bereik. Hulle verminder ook kontaminasie met 40%. IoT-geaktiveerde monitering maak voorsiening vir intydse opsporing van masjienprestasie en energieverbruik. Dit lei tot 'n 25% vermindering in stilstandtyd. Gedesentraliseerde fasiliteite word ook al hoe meer algemeen. Hierdie kompakte eenhede kan 500–800 kg/h verwerk. Hulle help om vervoervrystellings wêreldwyd te verminder. Die EU se Verpakking- en Verpakkingsafvalregulasie (PPWR) is 'n groot dryfveer. Dit vereis 70% herwinbaarheid vir verpakking teen 2030. Dit vereis ook 10–35% herwinde inhoud in plastiek. Om aan hierdie reël te voldoen, vereis gevorderde meganiese en chemiese herwinningstegnologieë. Verbeterde sorteertegnologieë verander plastiekherwinning. Outomatiese stelsels gebruik gevorderde sensors, kunsmatige intelligensie en masjienleer. Hulle kan plastiek identifiseer en skei op grond van hul chemiese samestelling, kleur en vorm. Dit verbeter doeltreffendheid en suiwerheid in herwinningsstrome. Hierdie verbetering help om hoër gehalte herwinde plastiek te produseer.

Gevorderde Meganiese Plastiek Herwinningsmasjien Tegnologieë

Meganiese herwinning bly 'n hoeksteen van plastiekafvalbestuur. In 2025 maak nuwe ontwikkelings hierdie prosesse meer doeltreffend en effektief. Hierdie masjiene hanteer nou 'n wyer reeks plastiek. Hulle produseer ook hoër gehalte herwinde materiale.

Volgende-generasie sorteerstelsels vir plastiekherwinningsmasjiene

Sortering is die eerste kritieke stap in meganiese herwinning. Nuwe sorteerstelsels gebruik gevorderde sensortegnologie, kunsmatige intelligensie (KI) en masjienleer. Hierdie gereedskap verbeter akkuraatheid en spoed aansienlik. Rekenaarvisiestelsels gebruik hoëresolusiekameras en KI-algoritmes. Hulle analiseer plastiekitems intyds. Hierdie stelsels identifiseer subtiele verskille in kleur, vorm en tekstuur vir presiese klassifikasie. Masjienleermodelle verbeter voortdurend hul herkenningsvermoëns.

Diep leer-algoritmes verwerk komplekse visuele inligting. Hulle neem in 'n breukdeel van 'n sekonde besluite oor materiaalsamestelling. Hierdie algoritmes blink uit in die herkenning van patrone en kenmerke wat mense nie kan sien nie. Dit lei tot sorteer-akkuraatheidskoerse van meer as 95%. Nabye-infrarooi (NIR) spektroskopie is nog 'n sleuteltegnologie. Dit gebruik infrarooi lig om molekulêre samestelling te analiseer. Dit maak vinnige en akkurate identifisering van verskillende plastiektipes soos PET, HDPE en PVC moontlik. Dit meet hul unieke spektrale handtekeninge.

Hiperspektrale beeldvorming neem spektroskopiese sortering verder. Dit kombineer tradisionele beeldvorming met spektroskopie. Dit vang data oor honderde spektrale bande vas. Dit bied hoogs gedetailleerde materiaalanalise. Dit identifiseer kontaminante, bymiddels en subtiele variasies in plastieksamestelling. Slim grypertegnologie help ook. Hierdie innoverende grypers het sensors en aanpasbare drukbeheer. Hulle hanteer materiale van verskillende groottes, vorms en gewigte sonder skade. Hulle kan ook materiaaleienskappe deur middel van tasbare terugvoer opspoor. Dit verbeter sorteringsakkuraatheid en verminder kontaminasie.

Hierdie volgende-generasie optiese sorteerstelsels gebruik gevorderde kamerastelsels, sensors en masjienleer-algoritmes. Hulle identifiseer en sorteer verskeie afvalstowwe vinnig en akkuraat. Hulle gebruik sensors wat unieke spektrale handtekeninge opspoor vir presiese materiaalidentifikasie en -skeiding. Dit is veral nuttig vir die sortering van na-verbruikersafval. Dit sluit plastiek, glas, papier en metaal in. Hierdie stelsels kan vervoer- en versamelingskoste met ten minste 50% verminder wanneer dit gekombineer word met outomatiese afvalversamelingstelsels. Hulle gebruik NIR-sensors om polimeertipes te identifiseer. Hulle skei plastiek gebaseer op kleur en tipe. Hierdie stelsels bied hoë deursetkapasiteit, en verwerk dikwels honderde tonne per dag. Hulle verminder kontaminasie, wat lei tot hoër gehalte herwinde materiale. Hiperspektrale beeldtegnologie, soos Specim FX17 en GX17, bied intydse, betroubare opsporing. Dit skei PET van kontaminante soos PVC, HDPE, ABS, ander plastiek en organiese materiale. Hiperspektrale kameras bied uitstekende sorteerbetroubaarheid en buigsaamheid. Hulle vang volle of kiesbare spektrale reekse vas. Dit maak herkonfigurasie dwarsdeur die masjien se lewensiklus moontlik. Vastetoestand-hiperspektrale kameras is vir baie jare onderhoudsvry. Hulle het nie bewegende dele wat gereelde vervanging en herkalibrasie benodig nie. Hierdie stelsels kombineer hiperspektrale beeldvorming met RGB-kameras vir verbeterde kleur- en vormopsporing. Hulle gebruik KI-gebaseerde neurale netwerkmodelle wat op kragtige NVIDIA GPU's loop vir meer akkurate sortering en gedetailleerde statistiese rekords. Hulle spreek selfs swart plastieksortering aan met behulp van die Specim FX50 HSI-kamera. Hierdie kamera werk in die middelgolf infrarooi (MWIR) reeks. Dit identifiseer en sorteer swart plastiek op grond van hul chemiese samestelling.

Verbeterde Was en Versnippering in Plastiekherwinningsmasjiene

Na sortering word plastiek gewas en versnipper. Hierdie prosesse berei die materiaal voor vir verdere verwerking. Moderne was- en versnippermasjiene toon beduidende verbeterings in energie-doeltreffendheid. Gevorderde plastiekherwinningsmasjiene, veral dié wat servomotortegnologie gebruik, verminder kragverbruik met tot 30% in vergelyking met ouer modelle. Dit lei tot kostebesparings en omgewingsvoordele. Byvoorbeeld, koniese dubbelskroef-, parallelle dubbelskroef- en saamgestelde dubbelskroefmodelle behaal tot 30% verminderde energieverbruik.

Innovasies in versnipperlemmateriale en -ontwerpe verbeter ook deurset en verminder onderhoud. 'n Innoverende V-rotorontwerp, met 'n deursnee van 500 mm en 'n lengte van tot 2 200 mm, hanteer groot aanvangsstukke, hol bakke en volumineuse dele. 'n Presiese F-rotor met maalwerk en 'n spesiale mesrangskikking is ideaal vir die versnippering van buigsame materiale soos vesels en films. Dit verseker presiese snygeometrieë. Verstelbare teenlemme kan vinnig van buite af verstel en gedraai word. Dit handhaaf 'n optimale snygaping, selfs met slytasie. Dit lei tot 'n konsekwent hoë deurset en 'n verlengde mesleeftyd. 'n Ruim inspeksieklep maak gerieflike onderhoud en optimale rotortoegang moontlik. Dit maak maklike verwydering van vreemde voorwerpe en gemaklike onderhoudswerk moontlik.

Hierdie masjiene gebruik geharde staallemme op dubbele roterende skagte. Hierdie lemme hanteer beide sagte en stewige plastiek doeltreffend. 'n Laespoed-, hoë-wringkragontwerp verseker konsekwente deeltjiegroottevermindering. Dit verminder ook stof en geraas. 'n Verstelbare snykamer laat operateurs toe om uitvoergroottes aan te pas. Industriële komponente en robuuste konstruksie verseker langtermyn betroubaarheid. Dit verminder onderhoudsbehoeftes en verminder stilstandtyd. Slytvaste komponente handhaaf konsekwente werkverrigting oor lang bedryfsperiodes. 'n Vinnige lemvervangingstelsel verminder bedryfsonderbrekings.

Ekstrusie en Pelletisering vir Premium Herwinde Plastiek

Die laaste stap in meganiese herwinning behels ekstrusie en pelletisering. Dit omskep gesnipperde en gewaste plastiekvlokkies in uniforme pellets. Hierdie pellets is dan gereed vir die vervaardiging van nuwe produkte. Moderne plastiekpelletiseringstoerusting bied 'n wye kapasiteitsreeks. Dit verwerk tipies 100–2 500 kg/h. Dit akkommodeer beide klein- en grootskaalse produksiebehoeftes. Sommige modelle, soos die Wintech WT-150, produseer 500–700 kg/h. Die Huarui SJ-120 produseer 100–130 kg/h. Groter stelsels, soos die PTC185-95, bereik 800-1 000 kg/h. 'n Nuwe projek wat 'n 5G Dubbele Filtrasie-Kompakteringspelletiseringslyn behels, het 'n uitsetkapasiteit van 1100 kg/h. Hierdie hoë kapasiteite demonstreer die doeltreffendheid van huidige pelletiseringstegnologieë. Hulle verseker 'n bestendige voorraad premium herwinde plastiek vir verskeie nywerhede.

Die opkoms van chemiese plastiekherwinningsmasjienprosesse

Chemiese herwinning bied 'n kragtige oplossing vir plastiek wat meganiese metodes nie kan hanteer nie. Hierdie prosesse breek plastiek af in hul oorspronklike chemiese boustene of ander waardevolle chemikalieë. Dit skep nuwe grondstowwe vir vervaardiging. Chemiese herwinning komplementeer meganiese herwinning. Dit help om 'n meer sirkulêre ekonomie vir plastiek te bereik.

Pirolise en Vergassingsplastiekherwinningsmasjiene

Pirolise en vergassing is twee belangrike chemiese herwinningsmetodes. Pirolise verhit plastiekafval sonder suurstof. Hierdie proses breek lang polimeerkettings af in kleiner molekules. Dit produseer olies, gasse en houtskool. Vergassing gebruik hoë temperature met 'n beheerde hoeveelheid suurstof of stoom. Dit omskep plastiek in sintegas, 'n mengsel van waterstof en koolstofmonoksied. Sintegas kan dan brandstof of chemiese grondstowwe word.

Maatskappye soos ExxonMobil gebruik ko-verwerkingstegnologie. Hierdie tegnologie integreer plastiekafval in kookseenhede. Dit genereer sintetiese ru-olie en nafta. Raffinaderye kan dit verder verwerk tot petrochemiese grondstowwe. Die insluiting van poliëtileen of polistireen in ko-verwerking verhoog die vloeibare produkopbrengs aansienlik. In 'n gefluïdeerde kooksopstelling verhoog die byvoeging van plastiekafval ook die hoeveelheid sintesegas wat geproduseer word. 'n Gevorderde mikrogolf-aangedrewe pirolise-tegnologie produseer hoë kwaliteit pirolise-olie. Hierdie olie voldoen aan raffinaderystandaarde. Dit toon die potensiaal om waardevolle produkte te skep.

Chemiese herwinningsprosesse omskep plastiekafval in verskeie nuttige uitsette. Ongeveer 15-20% van plastiekafval word propileen en etileen. Dit is basiese boustene vir nuwe plastiek. Die oorblywende 80-85% van plastiekafval word omskep in diesel, waterstof, metaan en ander chemikalieë. Hierdie uitsette beklemtoon die veelsydigheid van pirolise en vergassing.

Depolimerisasie vir Spesifieke Plastiektipes

Depolimerisasie is 'n presiese chemiese herwinningsmetode. Dit breek spesifieke plastiekpolimere af in hul oorspronklike monomere. Monomere is die klein molekules wat saambind om polimere te vorm. Hierdie proses skep hoëgehalte-grondstowwe. Vervaardigers kan hierdie grondstowwe gebruik om nuwe plastiek met maagdagtige eienskappe te maak.

Depolimerisasie is beperk tot spesifieke soorte plastiek. Hierdie staan bekend as kondensasiepolimere. Voorbeelde sluit in nylon en PET (poliëtileentereftalaat). PET is 'n primêre fokus vir kommersiële depolimerisasieprosesse. Die geskiktheid en oorvloed daarvan maak dit 'n ideale teiken. Volgende generasie depolimerisasietegnologieë teiken ook akrielafval, spesifiek PMMA (polimetielmetakrilaat).

Die suiwerheid van monomere wat deur depolimerisasie herwin word, is baie hoog. Dit maak hulle waardevol vir nuwe plastiekproduksie. Verskillende metodes en katalisators behaal verskillende opbrengste.

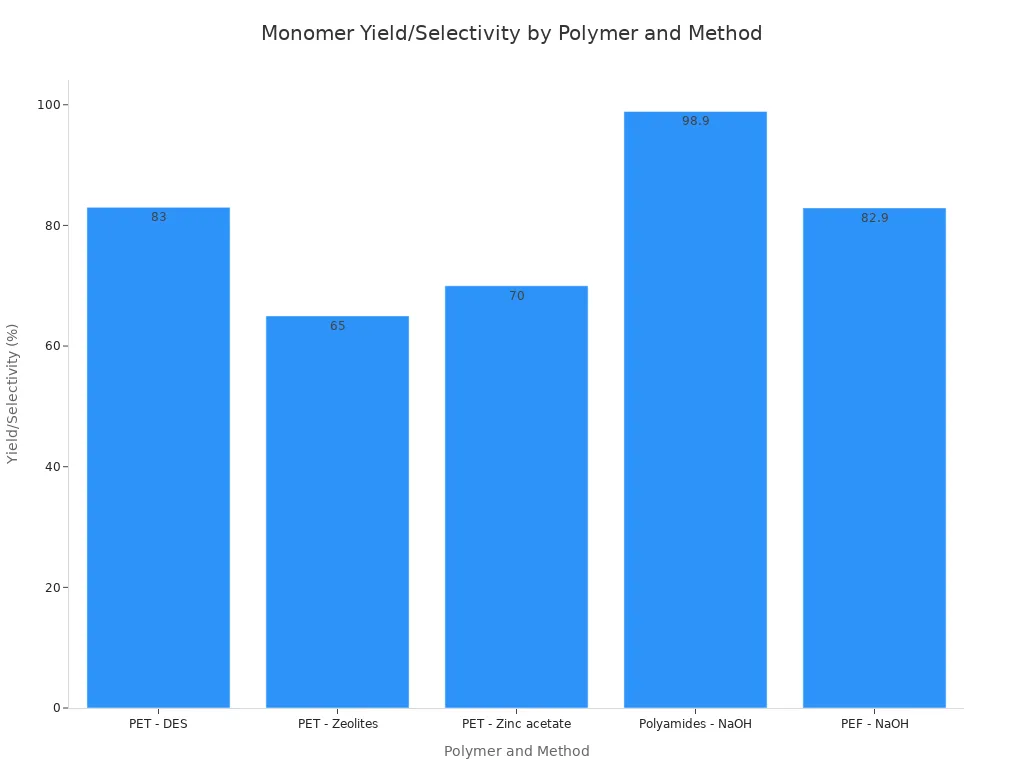

| Polimeer | Metode/Katalisator | Monomeeropbrengs/Selektiwiteit |

|---|---|---|

| PET | [ureum/ZnCl2] DES | 83% selektiwiteit vir BHET |

| PET | Zeoliete | 65% opbrengs van BHET |

| PET | Sinkasetaat en EG | Tot 70% opbrengs van BHET |

| Poliamiede (Kevlar) | Hidrolise met NaOH | 98.9% vir PPD, 95.3% vir PTA |

| PEF | Hidrolise met NaOH | 82.9% opbrengs van 2,5-furandikarboksielsuur |

Dimetieletielamienkatalisators bevorder hoë depolimerisasie-opbrengste. Hulle werk onder matige toestande. Dit dra by tot 'n konsekwente monomeeruitset. Hierdie gevorderde metodes verseker 'n betroubare toevoer van suiwer monomere.

Solvolise en Hidrotermiese Plastiek Herwinningsmasjiene

Solvolise en hidrotermiese prosesse is ander belangrike chemiese herwinningstegnologieë. Solvolise gebruik oplosmiddels om plastiek op te los of af te breek. Hierdie proses werk dikwels teen laer temperature. Hidrotermiese prosesse gebruik warm, drukwater om plastiek om te skakel. Beide metodes bied unieke voordele vir verskillende plastiektipes.

Operasionele toestande wissel vir hierdie prosesse.

| Proses Tipe | Temperatuurreeks (°C) | Drukbereik (MPa) |

|---|---|---|

| Hidrotermiese Vloeibaarmaking (HTL) | 250–350 | 10–20 |

Solvoliseprosesse werk ook onder verskillende toestande.

| Proses Tipe | Temperatuurreeks (°C) | Drukbereik (MPa) |

|---|---|---|

| Solvolise (LTP) | < 200 | Omgewingslig |

| Solvolise (HTP) | Tot 450 | 0.3 tot 30 |

Hierdie toestande maak voorsiening vir pasgemaakte benaderings tot verskeie plastiekafvalstrome.

Hidrotermiese behandeling (HTT) bied beduidende omgewingsvoordele. Dit kan tot 'n 80%-vermindering in klimaatsveranderingsvrystellings behaal. Dit word vergelyk met verbranding, 'n algemene wegdoenmetode vir moeilik-herwinbare plastiek. HTT bewaar materiaal binne die stelsel. Dit lei tot 'n vermindering in die verbruik van fossielgebaseerde hulpbronne. Die primêre omgewingsimpak van HTT is elektrisiteitsverbruik. Deur dit te verminder deur energie-doeltreffendheid of hernubare energiebronne kan die omgewingsprestasie verder verbeter. HTT vermy skadelike verbrandingsbyprodukte soos dioksiene en houtskool. Chemiese herwinningsprosesse, insluitend HTT, hanteer 'n wyer reeks nie-homogene na-verbruikersplastiek. Dit bied 'n praktiese oplossing op skaal vir 'n sirkulêre ekonomie. Die klimaatsveranderingsimpak van nafta wat via HTT geproduseer word, is vergelykbaar met huidige fossielchemiese grondstofproduksieprosesse. Dit bied sirkulariteitsopsies vir plastiekvervaardiging. Hierdie gevorderde chemiese plastiekherwinningsmasjientegnologieë is van kritieke belang vir 'n volhoubare toekoms.

Slim plastiekherwinningsmasjienbedrywighede: KI, IoT en outomatisering

Moderne plastiekherwinningsbedrywighede gebruik gevorderde tegnologie. Kunsmatige intelligensie (KI), die Internet van Dinge (IoT) en outomatisering maak prosesse slimmer. Hierdie gereedskap verbeter doeltreffendheid, verminder koste en verhoog die gehalte van herwinde materiale.

Voorspellende Onderhoud vir Plastiek Herwinningsmasjiene

Voorspellende instandhouding hou plastiekherwinningsmasjiene glad verloop. IoT-sensors versamel intydse data van toerusting. Hulle monitor vibrasies, temperatuur en motorprestasie. KI-algoritmes analiseer hierdie data. Hulle voorspel wanneer 'n masjienonderdeel kan faal. Dit stel fasiliteite in staat om instandhouding uit te voer voordat 'n onklaarraking plaasvind. Dit voorkom onverwagte stilstandtyd. Hierdie benadering bespaar geld en verhoog bedryfsure.

Data-analise vir geoptimaliseerde herwinningsprosesse

Data-analise transformeer herwinningsbedrywighede. Gevorderde platforms versamel en analiseer verskeie datatipes. Hulle spoor sleutelprestasie-aanwysers (KPI's) soos energieverbruik en kweekhuisgasvrystellings na. Hulle versamel ook materiaalsamestellingsdata, insluitend persentasies herwonne insette. Operasionele data dek masjinerieprestasie en verwerkingstemperature. Nakomingsdata verseker dat fasiliteite aan plaaslike mandate en teikens vir herwonne inhoud voldoen. Afvalmetrieke spoor versamelingskoerse, sorteeronakkuraathede en kontaminasie na. Naspeurbaarheidsdata valideer bewerings oor herwonne produkte.

KI-aangedrewe sorteerstelsels gebruik nabye-infrarooi (NIR) spektroskopie en KI-algoritmes. Hierdie stelsels verminder kontaminasiekoerse met tot 50 persent. Navorsers het masjienleermodelle ontwikkel wat plastiektipes met tot 100% akkuraatheid identifiseer. Hierdie presisie in sortering verminder kontaminasie. Dit lei tot hoër gehalte herwinde hars en laer bedryfskoste. By AdvanTech Plastics inspekteer KI-aangedrewe sensors gevormde onderdele intyds. Dit bespeur onvolmaakthede en maak onmiddellike aanpassings moontlik. Dit lei tot minder defekte produkte, minder afval en laer energieverbruik.

Volledig outomatiese plastiekherwinningsfasiliteite

Volledig outomatiese fasiliteite verander die herwinningslandskap. Robotte verrig take wat voorheen deur mense gedoen is. Dit verminder arbeidskoste en verbeter veiligheid.

| Kenmerk | Robotte | Menslike Sorteerder |

|---|---|---|

| Keuses per uur | Tot 4 000 | 500-700 (swaar voorwerpe) |

| Bedryfsure | 24/7 | Nie 24/7 nie, benodig pouses |

| Maksimum gewig hanteer | 66 lbs (30 kg) | Nie haalbaar/veilig vir 66 lbs aaneenlopend nie |

Robotte kan tot 4 000 items per uur optel. Menslike sorteerders hanteer 500-700 swaar voorwerpe per uur. Robotte werk 24/7 sonder pouses. Hulle hanteer veilig swaar items tot 66 pond. Lundstams Återvinning AB, 'n Sweedse maatskappy, het maandeliks sowat $22 000 USD bespaar. Hulle het verbrande afval verminder na die gebruik van robotte. Herwinningsrobotte dra by tot langtermynbesparings. Hulle verminder arbeidskoste en verminder foute.

Impak en toekomstige vooruitsigte van 2025 plastiekherwinningsmasjiene

Aanpak van moeilik herwinbare plastiek met nuwe masjiene

Nuwe herwinningsmasjiene in 2025 pak plastiek aan wat voorheen as onherwinbaar beskou is. Chemiese herwinning breek besoedelde plastiekafval, soos voedselverpakking of motoroliebottels, tot op 'n molekulêre vlak af. Hierdie proses filtreer besoedelstowwe effektief uit. Meerlaagse plastiekafval, soos buigsame voedselverpakking, trek ook voordeel uit molekulêre herwinning. Dit oorkom uitdagings wat meganiese herwinning met hierdie materiale in die gesig staar. Gevorderde oplossings teiken nou polistireenskuim, poliuretaanskuim, en monomateriaalfilms en -sakke. Hulle spreek ook meerlaagsakkies, termovorms/swart rigiede materiale, en skuim/klein rigiede materiale aan. Suiweringsprosesse in molekulêre herwinning verwyder besoedelstowwe uit hierdie komplekse materiale.

Ekonomiese en omgewingsvoordele van gevorderde herwinning

Gevorderde plastiekherwinningsmasjiene bied beduidende ekonomiese en omgewingsvoordele. Hulle verminder afvalbestuurskoste vir munisipaliteite en besighede. Maatskappye genereer nuwe inkomste deur afval in waardevolle produkte soos nuwe verpakking of boumateriaal te omskep. Dit beskerm natuurlike hulpbronne deur die behoefte aan maagdelike grondstowwe soos petroleum te verminder. Omgewingsgewys produseer hierdie tegnologieë plastiek- en chemiese produkte met verminderde aardverwarmingspotensiaal. Hulle bereik dit in vergelyking met produkte wat van maagdelike hulpbronne gemaak word. Gevorderde herwinning kan CO2-ekwivalente uitlatings met meer as 100% verminder in vergelyking met stortingsterreine en afval-na-energie-prosesse. Meer as 40 projekte, wat meer as $7 miljard in beleggings verteenwoordig, kan jaarliks ongeveer 21 miljard pond afval van stortingsterreine aflei.

Uitdagings en geleenthede vir die aanvaarding van nuwe tegnologieë

Die aanvaarding van nuwe herwinningstegnologieë bied beide uitdagings en geleenthede. Beduidende voorafbelegging is dikwels nodig vir gevorderde masjinerie en infrastruktuur. Die integrasie van hierdie komplekse stelsels in bestaande fasiliteite vereis ook noukeurige beplanning en geskoolde arbeid. Hierdie tegnologieë maak egter deure oop vir nuwe markte vir herwinde materiale. Dit bevorder ook innovasie in volhoubare vervaardiging. Die strewe na 'n sirkulêre ekonomie skep 'n sterk vraag na hoëgehalte herwinde plastiek. Dit bied aansienlike groeigeleenthede vir maatskappye wat hierdie vooruitgang omarm.

Die vooruitgang in plastiekherwinningsmasjientegnologieë in 2025 verteenwoordig 'n fundamentele verskuiwing. Intelligente sortering en gesofistikeerde chemiese prosesse transformeer die bedryf. Hierdie innovasies beweeg ons na 'n meer sirkulêre ekonomie. Plastiekafval word 'n waardevolle hulpbron. Dit dryf volhoubaarheid en ekonomiese groei vir almal.

Gereelde vrae

Wat is die hoof fokus van plastiekherwinningsmasjiene in 2025?

Masjiene in 2025 fokus op gevorderde outomatisering. Hulle beskik ook oor verbeterde materiaalsorteringsvermoëns. Innoverende chemiese herwinningsprosesse is die sleutel. Hierdie tegnologieë omskep afval in waardevolle hulpbronne. Hulle verbeter doeltreffendheid en volhoubaarheid aansienlik. ♻️

Hoe verbeter volgende-generasie sorteerstelsels herwinning?

Volgende generasie sorteerstelsels gebruik KI, masjienleer en gevorderde sensors. Hulle identifiseer plastiek volgens kleur, vorm en chemiese samestelling. Dit verbeter sorteerakkuraatheid. Dit verminder ook kontaminasie. Dit lei tot hoër gehalte herwinde materiale.

Plasingstyd: 25 Okt-2025